Die Herausforderung der hohen Kante

Robert Keil ist seit mehr als zehn Jahren bei GERA Leuchten. Als Betriebsleiter und technischer Leiter der Entwicklung begleitet er Neuprodukte vom Konzept über die technische Konstruktion bis zur Fertigung. Der Diplom-Ingenieur für Produktionstechnik ist sowohl in die Entwicklung als auch ins Tagesgeschäft eingebunden. Er erkennt Probleme frühzeitig, findet Lösungen und sorgt dafür, dass Kunden pünktlich beliefert werden. Wir haben mit ihm über das Lichtsystem 6 und die 10x40-mm-Leuchte gesprochen.

Herr Keil, wenn ein neues Produkt entsteht – geben Sie dann mit einer Konstruktionsskizze den Startschuss?

Robert Keil: Ich arbeite selten alleine, sondern in einem Dreiergespann mit Produktdesigner Thomas Ritt und Inhaber Hening Pölitz. Herr Pölitz bringt eine unheimliche Erfahrung mit, kennt Markt und Kunden und leitet alles in die richtige Richtung. Und Herr Ritt liefert erste Skizzen und Designs. Ich setze sie dann in eine technische Konstruktion um. Und schon an dieser Stelle erkenne ich mögliche technische Herausforderungen.

Welche technischen Herausforderungen sind das?

In meiner Rolle als Leiter der Produktion durchlaufe ich die Fertigungsschritte gedanklich schon im Vorlauf. Welche Bearbeitungsschritte sind notwendig? Wie viele Bohrungen wird es geben? Wie aufwendig ist das Zusammensetzen? All das zieht Konsequenzen nach sich, die ich in der Konstruktion berücksichtigen muss.

Und den Input von Ihnen besprechen Sie dann im Team mit dem Produktdesigner und dem Inhaber?

Genau. Jeder bringt aus seiner Experten-Perspektive Vorschläge und Lösungsansätze ein – und jeder hat gute Argumente. Dadurch verlangsamt sich der Prozess natürlich erst mal, denn wir hinterfragen alles – aus technischer oder gestalterischer Sicht. Hening Pölitz hat bei einer Neuentwicklung vor allem die Kundenwünsche vor Augen. Thomas Ritt geht es vor allem darum, dass es Teil unserer minimalistischen Philosophie wird. Ich habe als Ingenieur die technische Machbarkeit und eine effiziente Produktion im Blick. Diese vielen Diskussionsrunden mögen im ersten Moment hinderlich wirken, aber am Ende sind sie sehr produktiv. Denn ein Neuprodukt muss auf jeder Ebene funktionieren. Es muss preislich stimmen, es muss gut aussehen, dem Kunden gefallen und auch Themen wie Transport und Verpackung denken wir bei der Entwicklung mit. All das müssen wir beachten, wenn eine neue Leuchte oder neue Ableitung einer bestehenden Leuchte dazukommt, wie bei der 10x40-mm-Pendelleuchte.

Das flache Leuchtenprofil 40 x 10 mm nutzen Sie ja schon länger. Dann kam jemand und hat gesagt: Die stellen wir jetzt hochkant, also 10 x 40 mm. Was hat das für Sie als Ingenieur bedeutet?

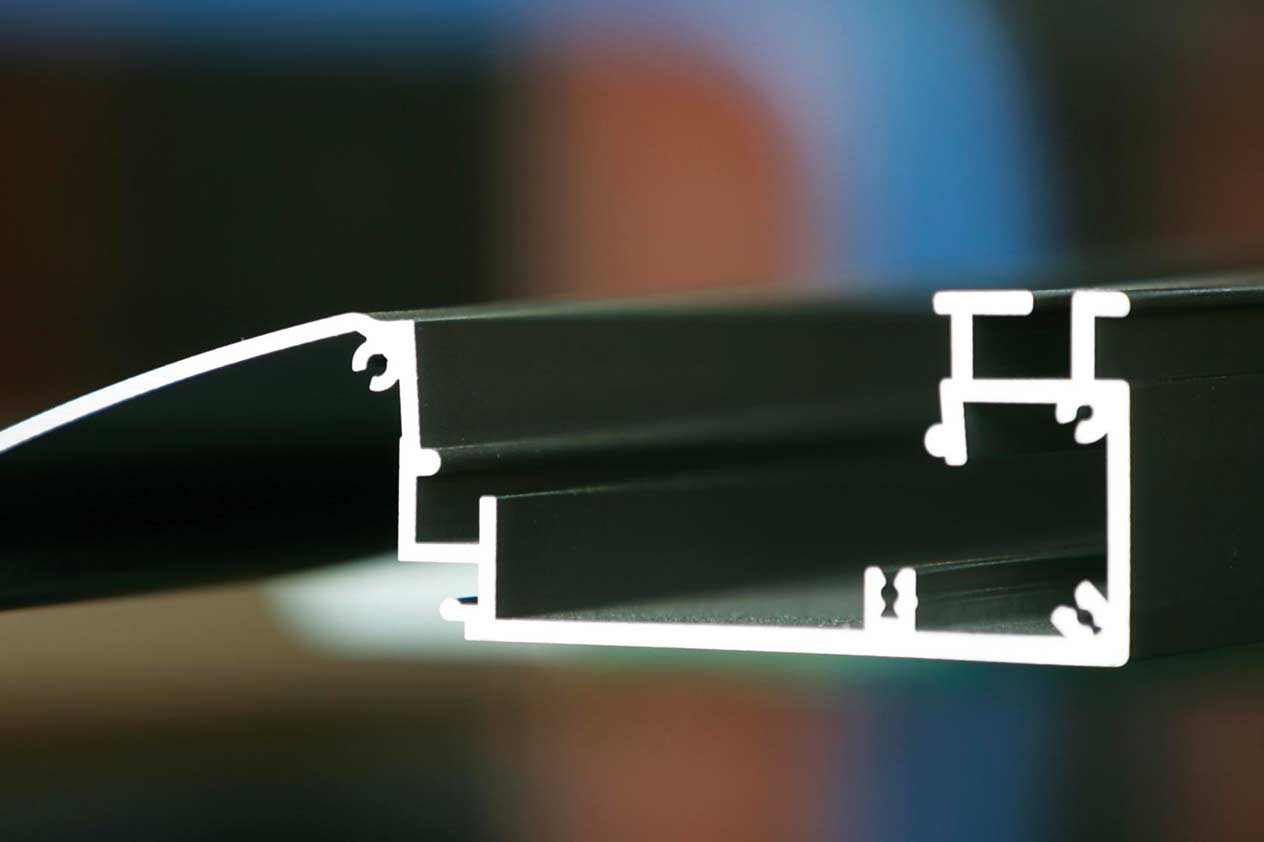

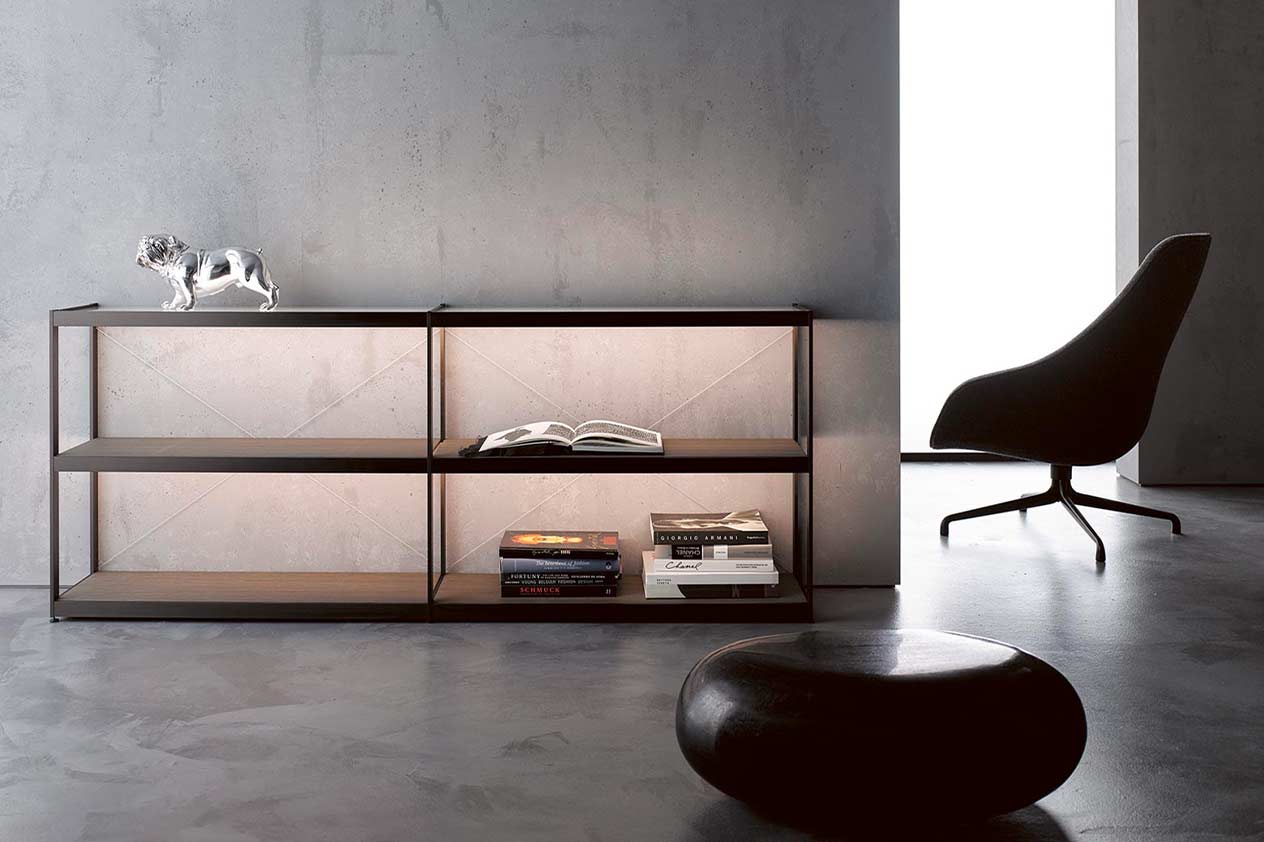

Das Lichtsystem 6 ist ein Baukastensystem, dem zwei Profilquerschnitte zugrunde liegen: 40x10 mm und 40x40 mm. Daraus lassen sich fast beliebig viele Produkte entwickeln. Eben auch eine vertikale Leuchte im Profil 10 x 40 mm. Aber ein neues Profil von 10x40 mm ist mehr als nur ein bestehendes 40x10-mm-Profil um 90° zu kippen. Und es ist mehr als der Unterschied zwischen einem liegenden und einem stehenden Lichtprofil. Es braucht andere konstruktive Eigenschaften. Ein stehendes Lichtprofil kann eine Lichtreling sein und muss deswegen eine Glasscheibe aufnehmen können. Eine Pendelleuchte muss Einhänge-Elemente aufnehmen können. Ob ein Lichtprofil steht oder liegt hat Auswirkungen auf Optik, Stabilität, Statik, darauf, wie das Licht austritt und seine Aufgabe erfüllt.

„Ein flach liegendes Lichtprofil für eine neue Pendelleuchte einfach um 90° zu kippen, hat konzeptionell denselben Effekt, als wollte man einen Raum durch ein Schlüsselloch beleuchten.“

Wenn der Laie die Frage hört, ob die Leuchte nach oben oder unten strahlt, denkt der erst mal: Leuchte einfach umdrehen, passt schon. Wie gestaltet sich die Umsetzung aus Expertensicht?

Eine stehende, nach oben strahlende 10x40-mm-Leuchte einfach für eine Pendelleuchte nach unten zu drehen, hätte denselben Effekt, als würde man einen Raum nur durch das Schlüsselloch beleuchten. Für einen Esstisch zum Beispiel braucht es einen breiten Abstrahlwinkel, eine bestimmte Beleuchtungsstärke und einen passenden Lumen-Output – all das auf dieser schmalen Bauform. Die Aluminiumkonstruktion war kein Problem. Doch ein Außenmaß von 10 Millimetern plus Wandstärke ist wirklich klein. Da eine gute Beleuchtung zu realisieren ist herausfordernd.

Was ist denn in der Umsetzung dieser kleinen Maßen das Schwierigste?

Die Beleuchtung so hinzubekommen, dass sie gut funktioniert. Von den 10 mm geht ja auch die Wandstärke ab. Wir verwenden ein LED-Leuchtmittel von 7 mm Breite – ein für uns angefertigtes Sondermaß mit dem Lumen-Output, den wir brauchen. Die Leuchte muss so bestückt sein, dass genug Lumen-Output entsteht.

Die LEDs müssen also stärker sein als sonst?

Genau, es müssen leistungsstärkere LEDs sein. Das Band hat bei gleicher Leistung weniger LEDs. Der Hersteller hat also hochwertigere LEDs verbaut. Im gleichen Moment haben wir auch einen höheren Farbwiedergabeindex (CRI) von 90 eingebaut. Innenarchitekten und Lichtplaner fragen diese höhere Lichtqualität nach, besonders über einem Esstisch, wo man Speisen in ansprechendem Licht sehen will, möglichst natürlich und frisch. Aber: Je höher der CRI, desto dunkler werden die LEDs. Also: Der Lumen-Output wird geringer. Das hängt unmittelbar zusammen. Einen Kompromiss mussten wir eingehen: Wir können beim Lichtaustritt unten LED-Punkte sehen.

Wieso ist es ein Kompromiss, wenn beim Lichtaustritt die LED sichtbar ist?

Am Anfang der LED-Technik war das noch gewünscht, um sicher zu sehen: Das ist eine LED-Leuchte. Man versucht heute jedoch so zu konstruieren, dass keine einzelnen LED-Punkte sichtbar sind, strebt also einen homogenen Lichtaustritt an – vor allem im Wohnbereich. Hier mussten wir zugunsten des breiten Abstrahlwinkels mit dem Leuchtmittel weit an den Lichtaustritt, an die Acrylabdeckung gehen. Bei der oberen Leuchte ist es ganz anders: Hier ist die Denkweise andersrum. Da darf man überhaupt keinen Punkt sehen. Der Abstand zur Decke ist relativ groß, deshalb ist auch ein spitzer Abstrahlwinkel in Ordnung.

Ist ein hoher CRI auch ein Qualitätsfaktor, der seitens des Zulieferers eingehalten werden muss?

Ja, es gibt sehr große Qualitätsunterschiede. Wir arbeiten mit renommierten Herstellern zusammen. Und wir prüfen die Qualität der Leuchtmittel hier im Haus. Sind bestimmte Zertifikate vorhanden? Diese Zertifikate sind auch eine Grundlage für die CE-Konformität. Hält der Hersteller die Normen ein? Wie ist die photobiologische Sicherheit? Wir messen Strahlungswerte, CRI-Werte, Blaulichtanteile und Lumen-Output, bevor wir irgendwas verbauen. In 90 % unserer Leuchten ist das LED-Leuchtmittel übrigens austauschbar, weil wir eine Steckverbindung nutzen. Bei anderen Herstellern sind die oft angelötet oder mit schwer lösbaren Steckklemmen verbunden. Bei uns nimmt man die Acrylabdeckung ab, kann die Steckverbindung trennen, nimmt das LED-Band raus und kann ein neues aufkleben.

War die Ableitung der LED-Hitze auch eine Herausforderung?

Das funktioniert nur mit effizienteren LEDs. Wir haben auch Leuchten mit zwei Leuchtmitteln drin, also zwei Lichtaustritten, nach unten und oben. Dadurch entsteht auch die doppelte Wärmeentwicklung. Deshalb brauchen wir diese hocheffizienten LEDs, die Licht bringen, aber wenig Wärme erzeugen. Wir haben aber den Vorteil, dass wir mit den Alu-Profilen einen sehr guten Wärmeableiter haben. Bei der Leuchte war es ein bisschen kritisch, aber man kann da nicht viel machen. Mehr Oberfläche geht nicht, wir wollen 10 mm und nicht 10,5 mm. Man hätte maximal noch eine Struktur in die Oberfläche bringen können, um sie zu vergrößern, aber das bringt auch nicht so viel. Das kann man letztlich nur mit dem Leuchtmittel selbst beeinflussen, indem man die Leistung runternimmt – aber das geht wieder auf Kosten der Lichtausbeute. Oder indem man die Leuchte effizienter gestaltet: Wir haben zusätzlich bei der Leuchte die Acrylabdeckung effizienter gemacht. Wir haben hier ein weniger eingefärbtes Acryl genommen und die Lichtausbeute deutlich erhöht.

Blendet die Leuchte dann stärker oder wie wirkt sich eine Acrylabdeckung auf die Leuchte aus?

Es streut weniger. Im Prinzip machen wir das, um die LED-Punkte stärker zu zerstreuen. Man möchte ein möglichst diffuses Licht haben. Aber durch die Abdeckung kann durchaus 30 Prozent des Lumen-Outputs verloren gehen. Bei uns sind es jetzt nur 5 oder 10 Prozent. Dafür streut es weniger und wir haben eine gute Ausleuchtung, aber es sind die LED-Punkte unten sichtbar.

Wie lang dauert es denn ungefähr von der Idee des Designers bis zur fertigen Leuchte?

Das ging beim Lichtsystem 6 relativ schnell. Unter einem halben Jahr. Die Geschichte der Leuchte hat aber schon eher angefangen. Wir hatten auf einer Messe schon einen Prototypen gezeigt, bei dem wir das 40x10-Profil durch ein zusätzliches Profil huckepack ergänzt haben. Dann war es 40x20. Das Messe-Feedback war eindeutig: Es ist nicht die richtige Lösung. Thomas Ritt hat die Idee dann konsequent weiterentwickelt.

Wie sieht das aus? In welchem Rahmen bewegen wir uns eigentlich gestalterisch und technisch, wenn es um Ideen geht?

Ich bin immer der Meinung, dass fast alles geht. Die Frage ist dann eben: Wie gut funktioniert es? Bei meinem ersten Konstruktionsvorschlag habe ich ein Innenmaß von 8 mm gezeichnet, weil ich immer versuche, vorhandene Komponenten wiederzuverwenden. Wir hatten ein LED-Leuchtmittel in 8 mm Breite, das ist ein gebräuchliches Maß in der Industrie. Deswegen habe ich mich entschieden, erst mal auf ein 8-mm-Band zu gehen. Das hat aber ein Außenmaß von 10,8 erzeugt – und nicht 10. So war mein erster Prototyp. Das hat uns auch gefallen. Es war auch schnell klar, dass der untere Lichtaustritt weiter unten, näher am Acryl sitzt, der obere ein bisschen weiter weg. Aber die Breite 10,8 wurde nicht akzeptiert. Wenn wir 10 x 40 machen, machen wir 10 x 40. Da habe ich dann mal gestöhnt. Manchmal sieht man eben auch einen halben Millimeter Unterschied mit bloßem Auge.

Das Problem ist aber nicht nur optisch begründet. Auch. Aber im Fokus steht hier vielmehr die verlässliche Markenbotschaft: Alle Systemteile wie Ecken, Endkappen, Haken passen plötzlich nicht mehr und müssen außerhalb des Maßsystems neu produziert werden. Das löst vielleicht ein kurzfristiges Problem in der Konstruktion aber schafft langfristige neue Probleme in der gesamten Systematik, Fertigung, Lagerhaltung, Komplexität und Irrtumswahrscheinlichkeit. In diesem Fall war die Lösung, das Acrylprofil nicht platzverschwendend einzuclipsen, sondern platzsparend einzuschieben. Ein kleines Detail mit großer Wirkung! Diese von uns selbst auferlegte, brachial erscheinende Anforderung ist heute der Grund für unsere Alleinstellung und Begeisterung! Ein weiteres Beispiel: Für das Lichtsystem 2P3 haben wir ein Hakenprofil gemacht. Wir lassen ein Profil abpressen und schneiden das in Scheiben, erzeugen damit den Haken. Dadurch haben wir die Möglichkeit, den Haken verschieden breit zu machen. 6, 8, 10 mm. Einen halben Millimeter Unterschied sieht man dann sofort.

„Die Anforderung war: Wir bauen eine sehr hochwertige Leuchte, die zwei Sensorschalter hat, die man getrennt schalten und regeln kann. Das war eine Herausforderung."

Und was ist der nächste Schritt, nach diesen Diskussionen um Millimeter?

Dann war die Leuchte so weit fertig und dann ging es darum, passende Spritzgussteile in Auftrag zu geben. Bis das Produkt also lieferfähig war, hat es noch mal ein halbes Jahr gedauert. Die Anforderung war: Wir bauen eine sehr hochwertige Leuchte, die zwei Sensorschalter hat, die man getrennt schalten und regeln kann. Das war eine Herausforderung.

Warum sind zwei Sensorschalter eine Herausforderung?

Die Sensorschalter arbeiten mit Frequenzen und sind dimmbar. Je nachdem, wie ich die einzelnen Sensoren dimme, variieren die Frequenzen. Und weil ich die jetzt zusammen in einer Leuchte verbaut habe, können die sich gegenseitig stören. Die Frequenzen können sich so ungünstig überlagern, dass eins der Leuchtmittel anfängt, leicht zu flimmern.

Was ging Ihnen als Ingenieur durch den Kopf, als Sie das Problem erkannt haben?

Erst mal hatte ich Angst, dass das ein richtiges Problem wird, das man nicht so einfach lösen kann. Die Trafos sind oben im Baldachin, das ist eine sehr schmale Bauform, ein sehr kompaktes Gerät – und es gibt nicht viele Trafos zur Auswahl. Wenn das also am Trafo gelegen hätte, hätte ich ein Problem gehabt. Aber da habe ich mehrere Geräte getestet – ohne Unterschied. Ich hatte also Sorge, dass das elektronisch nicht funktioniert. Die Platzverhältnisse innerhalb der Leuchte sind wahnsinnig eng. Nach ein paar technischen Nachbesserungen konnten wir das dann abstellen.

Wie klein kann es denn überhaupt noch werden, gibt es eine technische Grenze?

LED-Leuchten werden definitiv immer kleiner und leistungsfähiger, die Entwicklung ist noch lange nicht am Ende. Die Frage ist, wie klein es noch Sinn ergibt. Für den Hausgebrauch muss es gar nicht so viel kleiner werden, nur effizienter. Selbst bei unseren Leuchten führen wir sehr lebhaft Debatten darüber, ob überhaupt noch genug Produkt da ist. Qualitativ hochwertiges Licht spielt in Zukunft eine immer größere Rolle. Heute sind hohe CRI-Werte gefragt und auch andere Merkmale der LEDs – etwa dass der Blaulichtanteil möglichst gering ist. Auch die blendfreie Einbauqualität spielt eine Rolle. Intuitive klimatische Lichtsteuerung nach Biorhythmus oder auch messbare Energieeffizienz durch spezialisierte und exakt platzierte Lichtquellen machen heute Lichtqualität aus.

Gab es beim Lichtsystem 6 irgendwann in der Zusammenarbeit einen Punkt, an dem Sie gesagt haben: Leute, das können wir so nicht machen?

Beim Lichtsystem 6 nicht. Aber es gibt Dinge oder Situationen, wo wir gewisse wichtige Anforderungen einfach nicht erreichen können. Da geht es dann zum Beispiel um ein Lichtboard, das wir in bis zu 1,20 m Breite anbieten. Bis dahin ist es stabil, tragfähig, hängt nicht durch. Doch der Kunde will das dann in 1,50 m Länge haben. Da sagen wir dann ganz klar: Geht nicht. Dafür ist das Produkt nicht ausgelegt und wir können nicht garantieren, dass es funktioniert.

Auf solche Grenzen treffen wir häufiger. Und es ist jedes Mal eine spannende Herausforderung, diese hoch gesteckten Grenzen mit einem tollen Produkt zu überschreiten. Das ist die Herausforderung der hohen Kante.